Unità di disidratazione e purificazione

Le unità di disidratazione e purificazione si basano sull’adsorbimento tra un fluido (liquido o gas) e un solido poroso (setacci molecolari, allumina, gel di silice). Ciascun adsorbente presenta proprietà di adsorbimento diverse a causa delle sue caratteristiche e le varie molecole vengono adsorbite a diversi gradi.

Questo processo di adsorbimento è completamente reversibile, infatti, attraverso la fase di rigenerazione che fornisce al sistema l’energia necessaria per rimuovere i contaminanti, si prepara l’adsorbitore ad un nuovo ciclo di funzionamento.

Questi impianti sono adatti per raffinerie di petrolio e impianti petrolchimici e i fluidi trattati sono liquidi e gas come propano, butano, GPL, toluene, benzene, esano, butene, propilene, etilene, gas di scarico, azoto, idrogeno, gas naturale e così via.

I contaminanti che possono essere eliminati con questa tecnologia sono principalmente H2O, ossigenati, mercaptani, NH3, CO, CO2, COS, H2S, CS2, SO2, metanolo. Altri contaminanti, come O2, H2, etc, necessitano di catalizzatori specifici per essere eliminati dai fluidi.

L’elenco dei possibili contaminanti che possono essere fermati utilizzando una combinazione tra adsorbenti e catalizzatori è piuttosto lungo e deve essere valutato caso per caso. Il nostro approccio tailor-made sin dalla fase iniziale del progetto, ci consente di fornire al Cliente la migliore soluzione di processo (tecnica e economica) mantenendo il focus sulle prestazioni richieste.

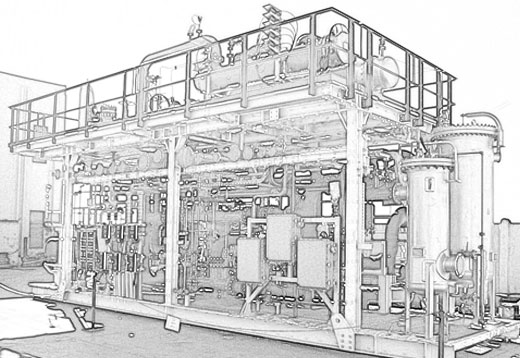

Le unità di dryers e di purification sono generalmente montate su skid, automatiche o manuali a seconda delle esigenze.

IMPIANTO TIPICO

Solitamente i package di dryers sono composti da n°2 torri (una in adsorbimento ed una in rigenerazione) per garantire un funzionamento continuo e da un circuito di rigenerazione che utilizza azoto secco in semi-closed loop.

Ogni impianto viene dimensionato in base alle condizioni di design del processo (portata, pressione, temperatura, composizione del fluido) e alla durata dei cicli di funzionamento/rigenerazione richiesti.

FASE OPERATIVA

Durante il normale funzionamento il gas o liquido scorre all’interno della torre ed il catalizzatore adsorbe le molecole di contaminante contenute nel fluido da trattare. Il flusso può scorrere dal basso verso l’alto o viceversa e il letto di assorbimento diventa via via più saturo, pertanto, la sua capacità di adsorbimento diminuisce nel tempo fino alla completa saturazione. Raggiunto questo limite operativo è necessario procedere con la rigenerazione.

FASE DI RIGENERAZIONE

Gli impianti di questo lavorano ad alta pressione nella fase operativa, mentre la rigenerazione con azoto avviene a bassa pressione. A causa di queste diverse condizioni di processo, è necessaria una depressurizzazione prima di iniziare il processo di rigenerazione.

Per rigenerare il letto all’interno della colonna, tutto il sistema, composto da torre e adsorbenti, deve essere riscaldato ad una temperatura adeguata a liberare le molecole contaminanti dall’adsorbente.

Il gas contaminato proveniente dalla colonna viene raffreddato e l’acqua contenuta viene separata e scaricata.

Una parte di azoto saturato viene mandata a blowdown e per ripristinare la corretta portata viene aggiunto azoto secco. Una soffiante invia l’azoto precedentemente raffreddato attraverso un riscaldatore dedicato per continuare la rigenerazione del catalizzatore.

Ultimata la rigenerazione, tutto il sistema (torre e letto) viene raffreddato mediante azoto non riscaldato in modo da ripristinare la corretta temperatura di esercizio.

L’ultimo passaggio consiste nella pressurizzazione della torre fino al raggiungimento del valore di esercizio.

La torre è ora pronta per essere utilizzata nuovamente.